Aplicação da metodologia Lean Seis Sigma para melhoria dos processos de um Almoxarifado Hospitalar

CUNHA, Ana Maria Campo Alves da, ROBIATTI, Jenifer Aparecida Velardo, SOUZA, Vera Lucia Valentin.

Introdução:

A qualidade não pode estar separada das ferramentas estatísticas e lógicas básicas usadas no controle, melhoria e planejamento da qualidade (BEZERRA; MOURA, 2007).

Uma ferramenta de qualidade que vem sendo utilizada e tem se mostrado eficaz é o Lean Seis Sigma. É considerada uma estratégia de gerenciamento de negócios. O Seis Sigma foi originalmente desenvolvida pela Motorola, USA em 1981, como uma metodologia aplicada a processos de manufatura (produção) para resolver o crescente aumento de reclamações relativas as falhas no produto dentro do período da garantia (JUNQUEIRA, 2012).

A filosofia Lean busca eliminar desperdícios tirando do processo o que não agrega valor para o cliente e com isto, gerar velocidade para o processo. Lean Production ou simplesmente Lean, baseado no Sistema Toyota de Produção ou Produção Just-in-Time, é um termo aplicado ao método pioneiro de produção utilizado no Japão após a 2ª Guerra Mundial por Kiichiro Toyoda e Taiichi Ohno na Toyota Motor Corporation Lean (BLACK, 2008).

É uma estratégia de produção na qual todas as etapas do processo, seja produtivo, suporte ou administrativo, estão focados em identificar e eliminar desperdícios, e na busca constante pelo incremento na porcentagem de valor agregado

A Produção Lean está centrada na redução de sete tipos de desperdícios: defeitos (nos produtos); excesso de produção (de mercadorias desnecessárias);estoque (de mercadorias à espera de processamento ou consumo);processamento desnecessário; movimento desnecessário (de pessoas); transporte desnecessário (de mercadorias);espera (dos funcionários pelo equipamento de processamento para finalizar o trabalho ou por uma atividade anterior). (WERKEMA; CRISTINA, 2006).

O Lean, ou manufatura enxuta, é um sistema que visa entregar ao cliente produtos e serviços sem defeitos no menor tempo possível, com menos esforço, recursos, espaço e capital. E o Seis Sigma é uma estratégia de negócios que busca resultados ($) e satisfação do cliente pela redução drástica da variabilidade e dos defeitos nos processos. Os Seis Sigmas habilita o processo a ser Lean (CAMPOS, 2008)

Percebe-se que as duas metodologias interagem e reforça uma a outra, tanto que o ganho percentual de capital Investido é muito mais rápido quando estas são implementadas ao mesmo tempo (JUNQUEIRA, 2012).

O Lean Seis Sigma é uma metodologia para melhorar o desempenho por meio da eliminação do desperdício e das causas de defeitos nos processos administrativos, processos de produção ou processos de manufatura. Desenvolver e implantar uma abordagem organizada da aplicação das ferramentas e conceitos Lean Seis Sigma se tornou uma ação prioritária para os dirigentes conscientes em manter suas empresas competitivas (COMPETITIVE ADVANTAGE NETWORK, 2011).

Possui como principal objetivo implementar um vigoroso processo sistemático para eliminar as deficiências e ineficácia. Foi originalmente desenvolvido pela Motorola, no início dos anos 1980 e por causa de sua proficiência tornou-se extremamente popular em muitos ambientes corporativos e de pequenos negócios em todo o mundo (SIX SIGMA BRASIL, 2011).

Combina a estratégia baseada em velocidade e conjunto de soluções inerentes ao Lean com o processo cultural, organizacional e as ferramentas analíticas do Seis Sigma. Enfoca os objetivos estratégicos da organização e estabelece que todos os setores-chave para a sobrevivência e sucesso futuros da empresa possuam metas de melhoria baseadas em métricas quantificáveis, que serão atingidas por meio de um esquema de execução projeto por projeto. Os projetos são conduzidos por equipes lideradas pelos especialistas do Seis Sigma (WERKEMA, 2008).

Proporciona ao profissional a abertura de novos horizontes profissionais, por desenvolver um perfil alinhado com aquilo que as empresas valorizam. Primeiro fazem o uso de técnicas quantitativas de análise, depois permite ampliar o conhecimento em ferramentas estatísticas e da qualidade, mas principalmente permite ao profissional o inter-relacionamento lógico destas técnicas em prol de um objetivo estratégico.

Para Werkema (2008), por meio do Lean Six Sigma, as empresas podem aumentar drasticamente sua lucratividade, com: redução do percentual de fabricação de produtos defeituosos, aumento do nível de satisfação de clientes, redução do tempo exigido no desenvolvimento de novos produtos, redução de estoques, do percentual de entregas com atrasos e de custos, aumento de rendimento dos processos e do volume de vendas.

Valor e desperdício: Para identificar um desperdício e consequentemente uma oportunidade de melhoria devemos nos concentrar e entender o que é valor para o cliente. Todo o resto é um desperdício, cada qual com sua magnitude específica. Identificar o valor para o cliente, retirar o excesso e esta-se muito próximo de um sistema enxuto. Desperdício é tudo aquilo que não agrega valor para o cliente.

O valor de um produto ou serviço precisa ser definido sob a perspectiva do usuário final, o cliente. Uma cultura Lean deve se esforçar para entender e compreender seus clientes: quem são? o que querem? como querem? quando?. Valor neste contexto significa produzir um específico produto ou serviço de encontro às necessidades dos clientes em um tempo e custo específicos (JOINT COMMISSION RESOUCES, 2006).

Fluxo de valor: Atividades necessárias para projetar, produzir e oferecer um produto específico, da concepção ao lançamento, do pedido à entrega, da matéria prima às mãos do cliente. Identificar todo o fluxo de valor é uma excelente oportunidade para identificar os desperdícios no processo. Cada uma das atividades executadas no processo de transformação de um produto, sem exceção, ou agregam valor ou agregam custo na forma de desperdício. Os clientes não estão dispostos a pagar pelo desperdício do processo (JOINT COMMISSION RESOUCES, 2006).

Fluxo: Realização progressiva de tarefas do fluxo de valor, do início ao fim, sem interrupções desnecessárias ou atrasos (JOINT COMMISSION RESOUCES, 2006).

Produção enxuta: Sistema de produção na qual nada é produzido pelo fornecedor sem que o cliente sinalize uma necessidade (JOINT COMMISSION RESOUCES, 2006).

Perfeição: Eliminação total dos desperdícios ao longo do processo para que a soma dos tempos das atividades que agregam valor seja o mais próximo possível do lead time. Quando os valores para o cliente são identificados, as etapas do fluxo de valor são mapeadas, um fluxo contínuo é implementado entre as etapas e o ritmo de produção é determinado pelo cliente por meio da produção puxada. Cria-se um sistema que evidencia naturalmente as falhas do processo e revela maneiras de melhorar todo o sistema, promovendo uma significante redução de esforços, tempo, espaço, defeitos e custos (JOINT COMMISSION RESOUCES, 2006).

Graban (2009) relata algumas regras específicas da metodologia Lean que são usadas para determinar quais atividades agregam ou não agregam valor: 1- O cliente deve estar disposto a pagar pela atividade. 2- A atividade deve transformar o produto ou serviço de alguma forma. 3- A atividade deve ser feita corretamente na primeira vez.

Em um processo de distribuição de materiais, o cliente está disposto a pagar por todas as atividades que contribuam para transformar uma grande quantidade de materiais na quantidade mínima que ele precisa. Partindo desta premissa analisam-se algumas etapas do processo: cadastrar o cliente na recepção; identificar o pedido do cliente; imprimir o pedido de materiais; retirar a quantidade de materiais da prateleira ; carregar o carrinho de entrega; dar baixa/saída nos materiais separados; imprimir a baixa/saída de materiais; encaminhar os materiais para o cliente.

A atividade deve transformar o produto ou serviço de alguma forma. O Almoxarifado estudado foram listadas algumas etapas no processo de distribuição de materiais, a pergunta é: quais destas etapas agregam valor do ponto de vista do cliente?

De acordo com Graban (2009) uma atividade pode atender plenamente as duas primeiras regras, mas se alguma coisa é feita incorretamente, requerendo movimentos para uma atividade adicional de retrabalho para correção, isso não implica agregar valor duas vezes. Na primeira vez que realizaram uma atividade que o cliente está disposto a pagar, eles agregaram valor. Se por qualquer motivo tiveram que refazer esta atividade ou uma parte dela, estavam agregando custo ao nosso produto.

Identificando os sete desperdícios. Os desperdícios que afloravam dos processos à medida que se caminhava em busca de um conceito Just-in-Time foram mapeados.

Superprodução; produzir excessivamente ou cedo demais, resultando em excesso de inventário. A fartura de recursos, a plena operação de linhas de produção e montagem sem vínculo com a demanda resultava em um consumo desenfreado de recursos das empresas sem reversão certa em receitas.

Espera: longos períodos de ociosidade de pessoas e equipamentos na espera de uma informação ou material. Longos tempos de preparação e paradas constantes e longas para manutenção e informações desconexas, geravam tempos de espera dos inventários e pessoas.

Transporte: movimento excessivo de pessoas, informações ou produtos resultando em desperdício de tempo e energia. Altos inventários requerem uma ampla planta para acomodação destes, e consequentemente dispensará uma série de recursos para a administração e movimentação deste inventário.

Inventário: Excesso de matéria-prima, materiais em processo, inventário final ou informações incompletas. Uma série de atividades que de alguma forma consomem recursos mas ainda não se concretizaram em produto final e consequentemente não estão disponíveis para o cliente. Todo o produto de qualquer forma antes de ser entregue ao cliente deve consumir algum tipo de recurso da empresa, mas o problema maior é quando este esforço se transforma em inventário, seja ele em qual etapa se encontrar.

Movimentação: um ambiente de trabalho desorganizado e mal planejado implica em uma série de movimentos desnecessários para execução das atividades resultando em perda de performance.

Defeito: problema de qualidade do produto, serviço ou informação que impede ou compromete a entrega ao cliente. Tempo e recursos gastos fazendo algo incorretamente, inspecionando erros ou consertando alguma coisa.

Retrabalho; Toda e qualquer atividade que é realizada com o intuito de corrigir ou reparar algum item defeituoso é puro desperdício. Como premissa a operação deve ser bem feita na primeira vez.

.Mapeamento do fluxo de valor: O mapeamento do fluxo de valor é uma ferramenta capaz de representar visivelmente todas as etapas envolvidas nos fluxos de material e informação na medida em que o produto segue o fluxo de valor, auxiliando na compreensão da agregação de valor, desde o fornecedor até o consumidor (ROTHER & SHOOK, 2003). Com o objetivo de revelar oportunidades de melhoria, o mapeamento do fluxo de valor é realizado em diferentes momentos. Assim, temos o mapeamento do estado atual, o mapeamento do estado futuro e o mapeamento do estado ideal, em alguns casos.

Durante o processo de mapeamento, em todos os seus detalhes e métricas características proposto pela metodologia, um conhecimento ímpar do processo é posto em evidência aos olhos daqueles que executam a tarefa de mapeamento que criam naturalmente uma visão crítica comparada aos princípios Lean, possibilitando identificar oportunidades de melhoria.

Uma vez realizado o mapeamento do fluxo de valor no estado atual, que tem por objetivo representar o “mapa da situação atual” (a foto do “hoje”), deve-se partir para o mapeamento do estado futuro, o qual representará um fluxo proposto, excluindo todos aqueles desperdícios identificados no mapeamento atual.

Objetivo geral: Avaliar a aplicabilidade da metodologia Lean Seis Sigma na área de almoxarifado

Metodologia: A metodologia é um estudo de caso, de cunho descritivo e exploratório com pesquisa quantitativa que acompanhou passo a passo o desenvolvimento do projeto Lean, e fez o levantamento de indicadores e resultados, antes e depois, e pode quantificar a real aplicabilidade do método no Almoxarifado.

Resultados: o almoxarifado é o local responsável pela guarda de materiais, de forma organizada e sincronizada para que os produtos sejam disponibilizados com agilidade sempre que solicitados, e é responsável por boa parte do investimento financeiro. Sua função é manter uma empresa sempre abastecida de seus bens de consumo, ou seja, fornecer de forma contínua e sem interrupção materiais e matérias-primas para as diversas unidades produtivas e administrativas da empresa. (NOGUEIRA, 2011),

A falta de um material de consumo nas unidades hospitalares, além de causar estresse na equipe multiprofissional, leva à descontinuidade da assistência prestada e consequentemente, danos ao paciente.

Após a definição do grupo de estudos (filmes radiológicos) foi iniciado o mapeamento do fluxo de valor e todas as atividades mapeadas são classificadas em três grupos distintos: atividades que agregam valor ao processo, atividades que não agregam valor ao processo e atividades que não agregam valor, mas são necessárias. O desafio após o mapeamento é potencializar as atividades que agregam valor, eliminar as que não agregam e reduzir o máximo possível as que não agregam, mas são necessárias.

Todas as etapas do processo foram acompanhadas e registradas: do ponto de pedido até a distribuição no setor de radiologia, e desenhados na forma de mapa de fluxo de valor as métricas mais relevantes: quantidade de produtos em estoque parado; tempo de ciclo; quantidade de funcionários envolvidos; quantidade de produtos dispensados mensalmente.

Sem mapear e entender o processo atual é impossível gerenciar o sucesso das ações e as decisões contam com o acaso e experiências pontuais. Durante o mapeamento foram surgindo uma série de oportunidades de melhoria que passavam despercebidas devido a rotina e falta de padronização O processo completo de estocagem foi identificado por meio das seguintes etapas: 1-ponto de pedido 2- cotação 3- aprovação da cotação 4- compra 5- recebimento 6- lançamento de entrada no estoque 7- armazenamento 8- separação do pedido 9- baixa/saída do estoque 10- distribuição para o setor.

Oportunidades de melhoria encontradas

.1. Ponto de pedido: Processo baseado no consumo dos últimos três meses, não acompanhando a sazonalidade e quantidade suficiente para o consumo da demanda mensal.

2. Lançamento de entrada no estoque: devido ao grande volume de produtos recebidos em determinados dias da semana o lançamento de entrada destes produtos no estoque é realizado apenas no dia seguinte.

3. Armazenamento: po causa do grande tamanho do lote de recebimento nem sempre era possível armazenar na prateleira destinada ao produto, sendo necessário deixar as embalagens primárias empilhadas em local separado.

4. Distribuição no Setor: a distribuição dos filmes era realizada conforme pedido diário ou semanal, sem o acompanhamento da demanda e sazonalidade, mantendo estoque excessivo para os finais de semana e feriados.

5. Lead Time (Tempo total de processamento): o mapeamento identificou um tempo total de 265 minutos dos quais somente 101 minutos com operações que agregam valor ao processo.

6. Oportunidades identificadas: cada uma das oportunidades de melhoria foi identificada no mapa de fluxo de valor, que desencadeou uma série de ações com objetivo de aperfeiçoar o armazenamento de materiais:

•melhorar o processo de armazenamento dos filmes radiológicos •melhorar o processo de entrada dos produtos no estoque •reduzir o tempo e quantidade de estoque parado •implementar o Kanban •otimizar a distribuição mensal dos filmes radiológicos

Com o desenvolvimento das melhorias focadas nos itens acima citados, ocorreu uma sensível redução no tempo total de estoque, aumento da produtividade e redução de custos de estoque.

As melhorias aplicadas em cada etapa do processo foram:

Ponto de pedido: o kanban de pedido favorece melhor organização do pedido de compra estimada e padronizada, acompanhando a sazonalidade da demanda.

Lançamento de entrada no estoque: com a distribuição das tarefas entre os colaboradores estruturou-se o lançamento de entrada no estoque no ato do recebimento dos produtos, favorecendo o controle do estoque em tempo real.

As melhorias aplicada em cada etapa do processo foram: |

|

Etapa do processo |

Melhoria implementada |

| Ponto de pedido |

Não foi possível introduzir a Gestão |

| Visual (Kanban de compras) para o | |

| pedido de compras | |

| Lançamento de entrada no estoque | Adequação e distribuição das tarefas |

| entre os colaboradores | |

| Armazenamento | Gestão visual (Kanban de |

| armazenamento) | |

| Distribuição no Setor | Adequação do pedido e distribuição no |

| setor | |

| Lead Time | Redução do tempo total de |

| processamento | |

Mapeamento do fluxo de valor após a implantação das melhorias

Fonte: ROBIATTI, 2012

Armazenamento com a base de cálculo para o Kanban: a gestão visual foi possível para administrar o estoque de forma simplificada com a sinalização por cores que facilitou o entendimento da equipe para manutenção do volume de estoque

Distribuição no setor: com a gestão visual foi possível entender a demanda mensal do setor e assim administrar o pedido excedente de forma proativa com o cliente.

Lead time: com a implementação das melhorias evidenciadas e propostas no mapeamento inicial, além dos ganhos já mencionados, evidenciaram também uma conseqüência muito positiva e já esperada, que é a redução do tempo total de estoque de filmes radiológicos. Com a redução do estoque em processamento, a otimização do fluxo com a padronização das distribuições tiveram uma redução de 39% no tempo total de processamento (Lead Time) passando de 164 minutos de valor não agregado para 100 minutos. O que era um estado futuro e desejável agora é realidade.

Etapa do processo |

Melhoria implementada |

Resultado |

|

Lançamento de entrada no estoque |

Adequação e distribuição das tarefas entre os colaboradores |

Lançamento de entrada no estoque no ato do recebimento sem acúmulo |

| Armazenamento | Gestão visual (Kanban) |

Melhor organização visual das caixas de filmes nas prateleiras facilitando o inventário |

| Distribuição no Setor |

Adequação do pedido e distribuição no setor |

Entregas periódicas padronizadas |

| Lead Time |

Redução do tempo total de processamento |

Redução do tempo de valor não agregado de 164 minutos nas atividades de montagem de kit e separaçãopara 100 minutos |

| Inventário |

Redução do inventário parado |

Redução de 7% do inventário passando da média de 90 caixas de filmes para 83.5 caixas de filmes |

Dados do Almoxarifado após a implantação do Lean

Fonte: HGC, 2012

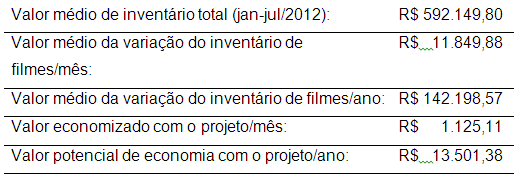

O resultado econômico do projeto foi estimado R$ 11.849,88 para os filmes radiológicos

Tabela: – Dados financeiros do Almoxarifado

Fonte: HGC, 2012.

A economia média real praticada com a aplicação do projeto nos meses de Agosto e Setembro de 2012 foi de R$ 1.125,11 por mês. Se estimado para um ano a economia média potencial poderá ser de R$ 13.501,38

CONSIDERAÇÕES FINAIS: O objetivo do trabalho de avaliar a aplicabilidade e aderência da metodologia Lean em um almoxarifado hospitalar por meio de um estudo de caso quantitativo. Foi positivo tanto do ponto de vista metodológico, que demonstrou que os conceitos propostos e discutidos aderem perfeitamente ao meio ambiente de um almoxarifado hospitalar e são fortemente recomendados, como do ponto de vista de resultados mensuráveis obtidos.

Resultados tangíveis e quantificáveis são facilmente externados à medida que o desenvolvimento da sistemática de melhoria dos processos com foco nas operações que agregam valor para o cliente é absorvida e praticada pelos colaboradores. Ocorreu ainda uma mudança no meio ambiente que é intangível, mas não menos importante, que eleva a moral dos colaboradores que recebem treinamento e são capacitados a desenvolver os trabalhos de melhoria.

Uma mudança na maneira de enxergar o mesmo processo sempre de maneiras diferentes onde os desperdícios não são mais tolerados e a busca incessante pela melhoria da qualidade passam a fazer parte da rotina daqueles que tem oportunidade de conviver com a metodologia.

Bibliografia

BEZERRA, P. R. C.; MOURA, F. V. Controle Estatístico de Qualidade Hospitalar. SEBRAE. São Paulo. 2007.

BLACK, John with MILLER, Davidr. The Toyota Way to HealthCare Excellence. Chicago. USA. 2008. 255p.

CAMPOS, M. S. Potencializando os Ganhos com Lean – Seis Sigma. Estatístico Eng. Qualidade. ASQ. São Paulo. 2008.

COMPETITIVE ADVANTAGE NETWORK. Uma Abordagem "Lean" para Implementação do Lean Seis Sigma. SP, 2011.

GRABAN, Mark, foreword by J. Michael Rona. – Lean Hospitals – Improve quality, patient safety and employee satisfaction, New York, NY, USA, 2009, 252p.

JOINT Commission Resouces, Doing More with less: Lean Thinking and patient safety in health care, USA 2006.131p.

JUNQUEIRA, L. O que é Lean Seis Sigma? https://leanconstruction. wordpress.com/2010/03/15/o-que-e-lean-six-sigma/. Acesso em 04 setembro 2012.

Lean Six Sigma. Disponível em: https://institutomethalatin.wordpress.com/ Acesso em: 18 agosto 2012..

NOGUEIRA, A Almoxarifado qual a sua importância na empresa?. Disponível: https://amarildonogueira.com.br/site/almoxarifado-qual-a-sua-importancia-na-empresa/ 2011. Acesso 10 de novembro.

ROTHER, Mike e SHOOK, John. Aprendendo a Enxergar. Editora Lean Institute Brasil. São Paulo. 2003.

WERKEMA, Maria Cristina Catarino. Avaliação de Sistemas de Medição. Werkema Editora. Belo Horizonte. 2006.